CNC-Fräse Teil 6

Nun ist Er fertig überfräst.

Hat etwas gedauert. Mein kleiner Wendplattenfräser war auch nicht wirklich geeignet um die Platte zu planen. Zu hohe Drehzahl erforderlich, zu geringer Vorschub möglich, zu wenig Kühlung machbar.

Mein Freund hat dann einen Wendeplattenstahlhalter mitgebracht und hat daraus einen Einzahnfräser gemacht. Damit ging es dann. Der unterbrochen Schnitt hat den Fräser (erwartungsgemäß) nicht beeindruckt.

2 Durchgänge mit zuletzt 0,5 mm Zustelltiefe brachte ein annehmbares Ergebniss.

Heute hatte ich dann etwas Zeit und habe die Platte mal mit der Messuhr abgefahren.

In X ( Längstseite ) habe ich nun ca.: 5/1000mm.

In Y habe ich ca.: 2/100, was dem Wechsel der Wendeplatten geschuldet werden muss.

Ein Durchgang hat etwas über 2 Stunden reine Maschinenlaufzeit benötigt.

Wir waren da 2 Tage zugange, bis es denn mal so klappte.

25.08.2014

Da ich momentan beruflich stärker eingespannt bin und doch dazu noch etwas faul geworden, habe ich mich mal nach AUfspannplatten umgesehen. Ursprünglich wollte ich ja den Tisch mit einem Lochraster versehen. Nun habe ich Aufspannplatten im Netz so günstig bekommen, das ich dafür nicht mal die Bohrer, Gewindescheider und Senker bekommen hätte, die eine solche Aktion verschlissen hätte. Von der Abreit, die dafür nötig gewesen wäre mal ganz abgesehen.

Leider sind die Gewinde nicht gesenkt. Das bedeutet, das ich sehr wahrscheinlich die 3536 Gewindelöcher senken muss. Beidseitig sind das dann 7072 Senkungen. Na ja die Tage werden kürzer und der Herbst steht vor der Tür. Eine schöne Arbeit für verregnete, kalte und dunkle Abende. Werde nun 5000 Madenschrauben für die Gewindelöcher ordern. Ohne die Madenschrauben in den Gewindelöchern wäre das Spannbeseitgen nach dem Fräsen extrem nervig.

30.08.2014

Die Platten sind nun beidseitig gesenkt. Nächste Woche gehen sie zum Präzisionschleifen weg. Wenn sie wieder da sind, werden die Platten auf dem Tisch befestigt.

06.09.2014

Die Platten sind fertig, leider bin ich beruflich so eingespannt, das ich sie diese Woche nicht abholen kann. Hoffe nächste Woche etwas Luft zu haben und sie dann abzuholen und wenn alles gut geht auch auf dem Tisch montieren zu können.

19.09.2014

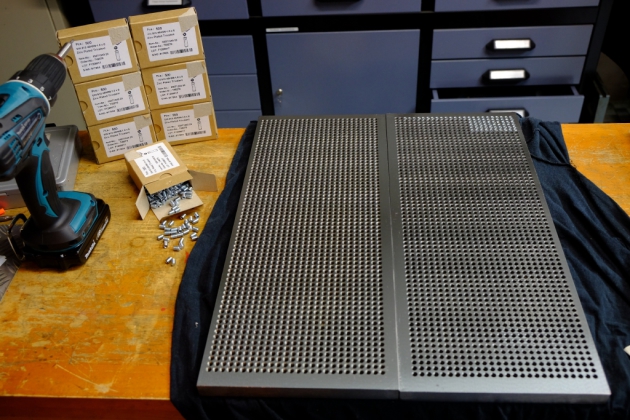

So da sind sie wieder.

Vielen Dank an meinen Freund Sven, der mir die Platten plangeschliffen und an den Kanten überfräst hat.

An sowas kommt man sonst als Hobbybastler schwer ran.

Und alle links stehenden Pakete der kleinen 6mm Maden müssen reingeschraubt werden. Oben rechts sind schon mehr als 70 und das ist reichlich wenig.

30.09.2015

Nach einer sehr langen, berufsbedingten und auch ehrlich gesagt lustbedingten Pause, geht es an der CNC weiter.

Mein Freund Sven war wieder mal zu Besuch und hat die Aufspannplatten auf den Frästisch montiert. Ich habe, als Adlatus, assistiert.

Zuerst wurden die vordere Platte ausgerichtet, mit Zwingen gehalten und abgefahren. Dann wurden an den Kopfseiten 2 Löcher gebohrt und aufgerieben.Die Passtifte mit Zuggewinde hatte Sven angefertigt, somit war die erste Platte passgenau fixiert.

Des Gleichen geschah mit der zweiten Platte.

Mit der Magnetbohrmaschine war die Arbeit recht kommod zu verrichten. Wäre natürlich auch anders gegangen, aber mit der Maschine geht es erheblich einfacher und genauer.

Jede Platte wird mit 4 Schrauben auf dem Tisch befestigt. Mit der Magnetbohrmaschine haben wir durch die Aufspannplatten in den Tisch gebohrt. Die Bohrlöcher dienten dann gleich als Führung zum Anschneiden der Gewinde im Tisch.

Das bearbeiten mit Zapfensenker und Entgraten an den Aufpannplatten erfolgte an der Stndbohrmaschine.

Durch das anschneiden der Gewinde durch die Führung der Platten, gestalltete sich das gerade fertigschneiden der Gewinde im Tisch recht einfach.

Um die Maschine für den 3 Achs Betrieb fertig zu stellen, muss ich noch die Klötze für die Endabschaltung einbauen, die Spindelumhausung fertigstellen, die Minimalschmierung endmontieren und dann sollte alles soweit fertig sein. Ich hoffe es bis zum Jahresende zu schaffen und dann wäre die Maschine nach 4 Jahren fertig.

03.10.2015

Da wollte ich nur schnell mal die Gewinde in der Z-Achse schneiden. Die ersten Gewinde gingen auch flott von der Hand. Nur eben die Z-Achse verfahren, damit ich mit dem Windeisen am Portal vorbeikomme. Rechner angeworfen, kein Bild auf dem Monitor ! Nanu. Vor 2 Tagen ging doch alles bis zum normalen Runterfahren. Dann erschienen kleine weisse Balken - - - - - - - - Irgendwann kam dann einen Meldung aus den Tiefen der DOS- Ebene: " configsys. ist beschädigt oder fehlt. Betriebssystem konnte nicht gestartet werden. sie können mit hilfe der origianal instalations CD versuchen die Datei wieder herzustellen...." Na super. Also eine XP CD ausgekramt und versucht zu reparieren. Och mensch wie war das denn noch mal mit den ganzen DOS Befehlen ? Nach etlichen Versuchen war klar es geht nicht. Ach ja nun dann eben neu installieren. Aber inzwischen war es ehr Zeit sich unter Wasser und dann ans Abendessen zu machen, als Software zu installieren.

Dauert ja bei XP ein wenig bis das mal aufgespielt ist, vor allem wenn man inzwischen flotte i7 Prozessoren mit SSD Laufwerken gewohnt ist. Irgendwann war das dann auch aufgespielt. Gut das ich alle Treiber für den uralten Rechner gespeichert habe. Nach der XP üblichen endlosen Neustart-Orgie war irgendwann dann alles soweit. Nur der Gerätemanager tat fehlende Treiber von der Grafikkarte kund.

Äh hatte ich doch installiert. Nun dann eben nochmal. Ok muss natürlich wieder neu starten. Und siehe da, es tat sich wieder nix. Diesmal dann zur Abwechselung gar nichts. Na super.

Hmm da war doch noch der alte Rechner den unsere Tochter mal hatte. Jo da is er ja. Mal schauen. Ha, da ist XP drauf und es scheint alles zu laufen. Gut, alles runter was auf die schnelle so geht, bereinigt und defragmentiert. Mach3 draufgezogen, die Sicherung ( so schlau war ich wenigstens, den ganzen Mach3 Ordner vom vorherigen Rechner zu sichern) aufgespielt und dann konnte ich die Machine wieder starten. Uff.

Nun ja, etwas.. äh... sperrig. Hüsstel. Das geht gar nicht. Man sieht den Spindelkopf nicht und kommt auch schlecht dran zum Werkzeugspannen. Kann man so nicht machen, das passt nicht. Das muss unten kürzer und auch etwas flacher werden. Nun da hab ich noch ein wenig zu tun, bis die Spindelumhausung fertig ist.

04.10.2015

Nach dem plötzlichen PC tot und der ein wenig unproportionierten Spindelumhausung, wollte ich wenigstens noch ein Teil der Dinge fertigstellen, die ich mir vorgenommen hatte.

Zuerst habe ich den Induktivsensor für den Frästisch versetzt. Der Sensor sitzt nun in der Abdeckung und sollte so einigermaßen gut vor Spänen geschützt sein. Durch die kleine Revisionskalppe rechts, kommt man einigermaßen gut an die Sensor, wenn nötig. Ohne dafür den Gummistreifen demontieren zu müssen.

Als Indiktionsfläche habe ich einfach 10mm Alustreifen unter den Tisch geklebt. Das Spiegelklebeband hat sich gut bewährt, klebt bisher zuverlässig und scheint recht resistent gegen Feuchtigkeit. Zumindest haben die Kunstoffleisten unter dem Tisch die Kühlmittelorgie bei überfräsen des Tisches gut bestanden.

So fertig. Mit der ersten Platte. 5 Akkuladungen vom Schrauber sind verbraucht und 1768 Schrauben sind verbaut. Ich kann nun auch wieder meine Hand aufmachen und es kribbelt nicht mehr so.

Falls sich jemand fragt warum der Typ sich dermaßen viel arbeit macht, man bekommt Späne aus den Gewinden nur sehr schlecht raus, darum die Madenschrauben.

Warum ich das generell mache ? Keine Ahnung. Wollte eine Lochrasterplatte haben, nun hab ich sie. Heute würde ich wahrscheinlich einfach eine Alupaltte auf den Tisch dübeln und wenn ich Löcher zum Aufspannen brauche, dann bohr ich welche. Fertig. Aber nun, ich wollte sie, nu hab ich sie und die werden auch fertig gemacht. Zumindest werde ich wohl nie Aufspannprobleme zu befürchten haben. Auf 500 x 400 mm habe ich dann 3536 Aufnahmepunkte. Ist ja auch schon mal was.

Und zum Angeben steigt die Anzahl der verbauten Teile ganz deutlich :)

Weiter gehts, wenn die Platten für die Spindelumhausung zum Montagen bereit sind.

In der Zwischenzeit werde ich mir noch Gedanken zu einem Werkzeuglängensensor machen. Da ich eigentlich den Schalteingang für die 4 Achse nicht wirklich brauche, kann sich den Kanal gut zum schalten für die automatische Werkzeugvermessung nutzen.

Die Überlegungen sind welcher Art Sensor es werden wird. Selber bauen ? Mechanischer Schalter oder Berührungslos als Induktionssensor ? Ganz Preisgünstig oder doch etwas hochwertiger ?

Aktuelles

Der Übersicht wegen ist der chronologische Verlauf unter New`s zu finden.

Neues Projekt 01.02.2024

19.01.2024

23.05.2023

Neues RC Modell 16.05.2023

29.11.2022

Schnellwechselhalter für die Drehbank

26.10.2022

Das ging mit der Werksatt schneller als gedacht

27.09.2022

Im Moment gibt es keine neuen Projekte. Nach dem Umzug steht die neu Installation der Werksatt an. Hoffe zum Endes des Jahres die Einrichtung fertig zu haben.

Mit dem Projekt Strat begonnen 14.04.2022

Handsteuerung für die CNC

Laney-112 LFR Ampbox

28.02.2022

PodGo von Line 6

28.02.2022

Gretsch Streamliner Junior Jet Club

13.02.2022

18.01.2022

14.02.2022 neuer, alter PC ist vorbereitet und Mach3 läuft

Gitarren Projekt Dark Knight begonnen

04.01.2022

Neue Rubrik 16.12.2021

Garderobe für die Motorradkleidung 16.12.2021

Crown 300 S Separator für FWB 300 S

08.08.2020

Wabeco f 1210 Fräsmaschine ist eingezogen

20.07.2020

31.01.2020

Neue Rubrik eingefügt. Was es so zu meinen Maschinen zu sagen gibt. Dazu die (fast ) Unendliche Geschichte des Zahnriemens Allgemein zu meinen Maschinen oder warum es manchmal nicht weiter geht.

12.10.2019

HW 100 FT Rechtshänder Finaler Umbau

16.06.2019

Nach langer Zeit wieder ein Laufabschluss für eine 300s.

18.07.2017

Mein kleiner Reform 1 hat mich verlassen. Bericht dazu.

09.06.2017

Schon länger habe ich hier nichts mehr geschrieben. Wenig Zeit für Hobbys im Moment. Ein keines Projekt Kleiner Schraubstock habe ich eingefügt und eine neue Lustige Bedienungsanleitungen

25.02.2016

Wie es mit der Behringer weitergeht ist hier zu lesen.