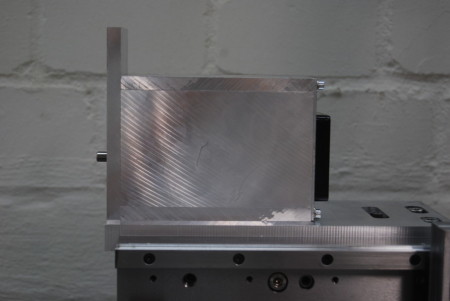

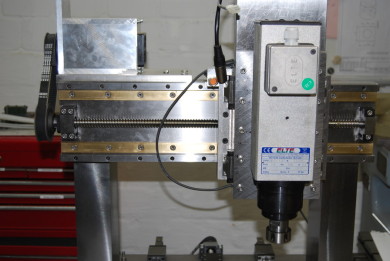

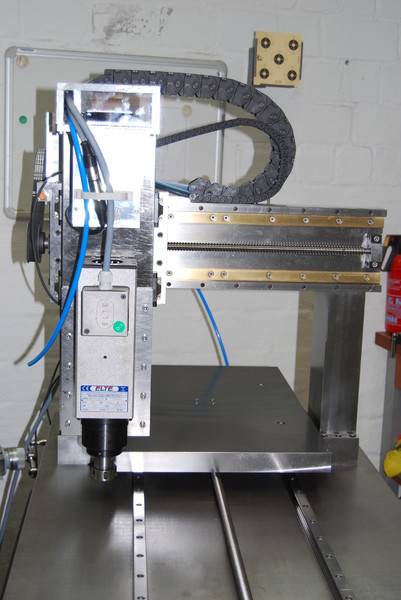

Wir haben mit der kleinen CNC von Sven die Halteplatten für die Motoren gefräst. Schön so eine CNC Maschine. Einfach bei einen Mach Makro für Kreisausschnitte den Durchmesser eingegeben, die Platte eingespannt, Maschine auf 0 gefahren und schwupps waren die Bohrungen für den Motorflansch ausgefräst.

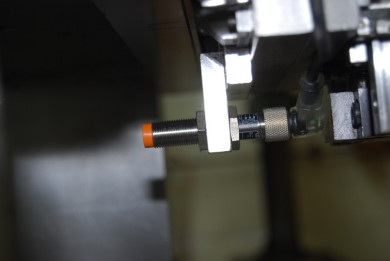

Dann hat mir Sven noch geholfen die versetzte Nut der Halteplatte für die Fräspindel zu richten. Ich hab ein unbemerktes Totspiel in meiner Längenanzeige gehabt,da hat sich der Halter des Messschiebers gelockert. Nun ist auch die Feder gefräst und passt.

Somit ist das Thema Frässpindel auch soweit vom Tisch.

Tja ohne die Augen des Meisters geht es halt nicht ; )

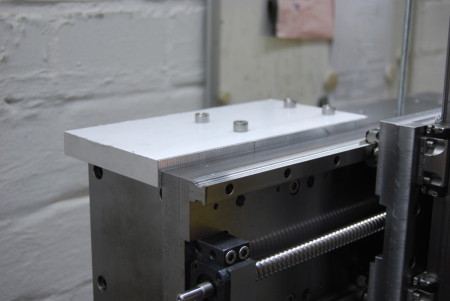

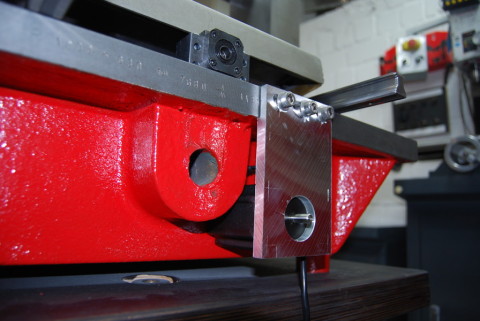

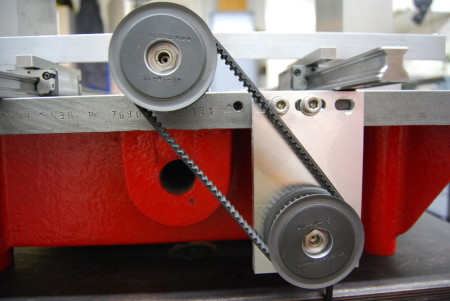

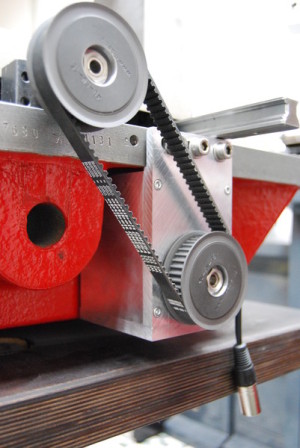

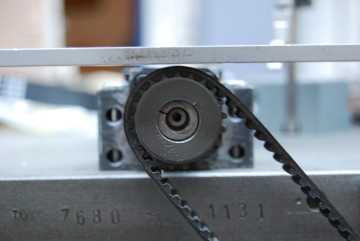

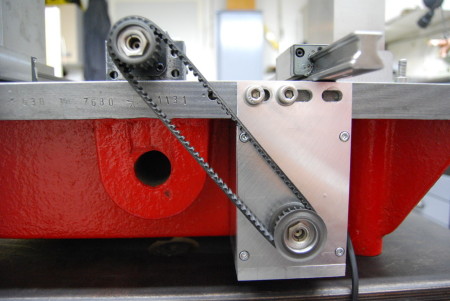

Das Gehäuse passt, das 3 Loch ist gebohrt und das Gewinde geschnitten. Leider hab ich festgestellt, das die doch recht großen Riemenräder nicht geeignet sind, da der Tisch sonst nur bis zur Kante verfahren könnte. Das reicht aber nicht , da so nur max. 450mm Verfahrweg zustande kommen würde. Also müssen neue Riemenräder und ein neuer Riemen her. Ist schon ausgesucht und bestellt. Die jetzt verbauten Riemenräder werde ich dann für die 4 -Achse nehmen.

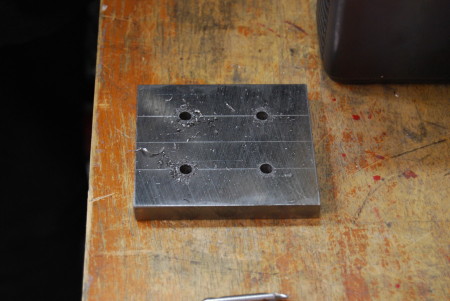

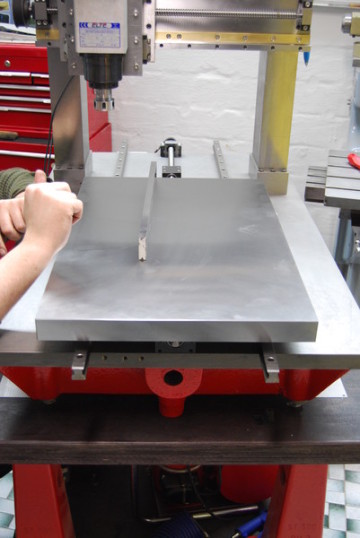

Nun musste ja noch die Spindelmutter mit dem Tisch verbunden werden. Das war gar nicht so einfach. Aber wir hatten Glück. Die Ausladung meiner kleinen Standbohrmschine reichte auf den mm genau um die Löcher in der Mitte des Tisches zu setzten. Wäre ansonsten ein recht schwieriges Unterfangen geworden. Aber man muss auch mal Glück haben. Sieht wirklich urig aus, eine Platte auf der Bohrmaschine zu sehen, die schwerer ist als die Maschine selbst.

Wenn die Maschine fertig ist, werde ich ein Lochraster in die Platte bohren. Die erste Bohrung wird 12mm tief in 10mm H7 zur Aufnahme von Passtiften. Dann folgt zwischen 12 und 24mm Tiefe ein 8mm Gewinde zur Aufnahme von Spannelementen. Aber bis dahin muss ich noch ein wenig Kabel ziehen, Energieketten verlegen usw.

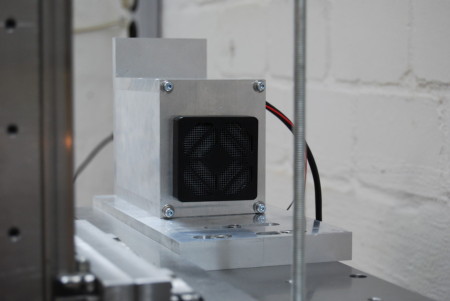

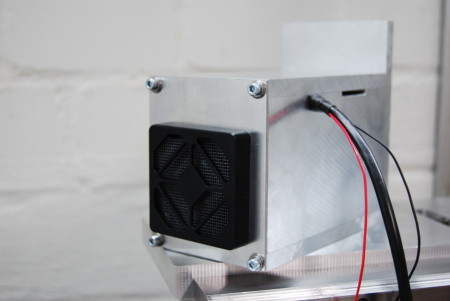

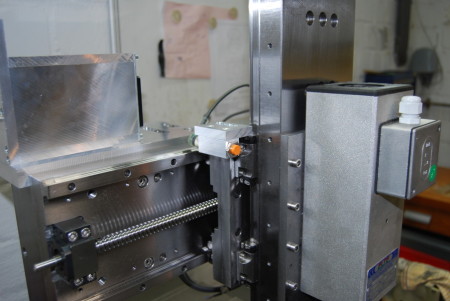

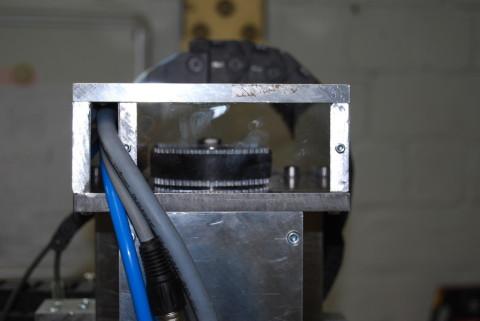

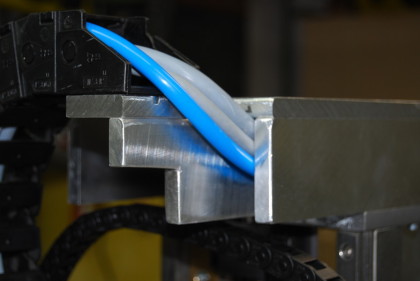

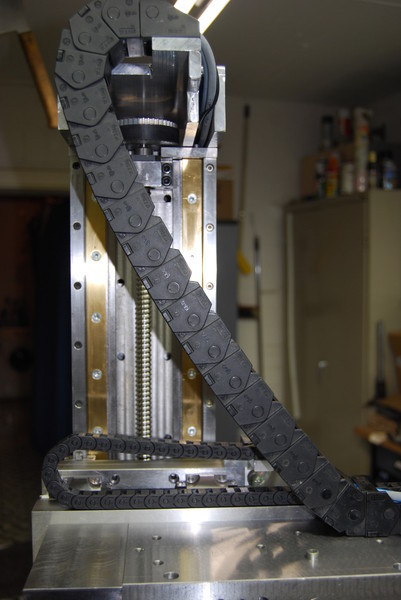

Tja manchmal gar nicht so einfach 3-4 Kabel zu verlegen. Ich habe eine Abdeckung für die Riemenscheiben des Z-Antriebs gebaut. Dort habe ich einen Kabelkanal integriert. Für mich die beste Möglichkeit, die Kabel mit vertretbaren Radien zu verlegen. Vorne habe ich eine 4mm Polycarbonat-Platte eingesetzt. Das Gehäuse ist aus 10mm Alublech.

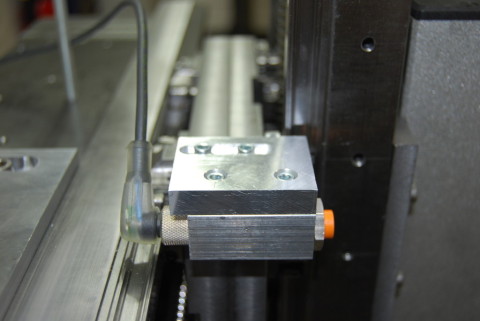

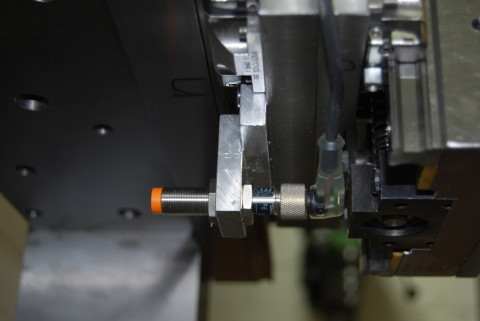

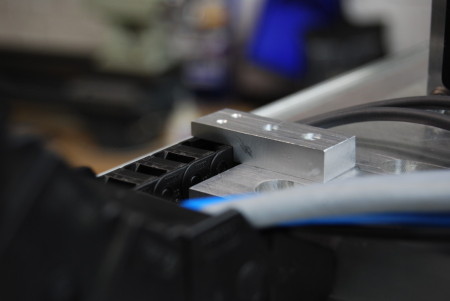

Die kleine Kette im Vordergrund wird die beiden Induktivsensor-Kabel führen. Da diese ja nicht mit der Z-Achse verfahren brauchen sie eine eigene Kette. Das blaue Rohr ist für die Mininalmengenschmierung , die später noch folgen wird. Über Karneval werd ich die Arbeiten an den Engergieketten ( vermutlich ; ) fertig stellen.

Weiter geht es hier im Teil 3

Aktuelles

Der Übersicht wegen ist der chronologische Verlauf unter New`s zu finden.

Neues Projekt 01.02.2024

19.01.2024

23.05.2023

Neues RC Modell 16.05.2023

29.11.2022

Schnellwechselhalter für die Drehbank

26.10.2022

Das ging mit der Werksatt schneller als gedacht

27.09.2022

Im Moment gibt es keine neuen Projekte. Nach dem Umzug steht die neu Installation der Werksatt an. Hoffe zum Endes des Jahres die Einrichtung fertig zu haben.

Mit dem Projekt Strat begonnen 14.04.2022

Handsteuerung für die CNC

Laney-112 LFR Ampbox

28.02.2022

PodGo von Line 6

28.02.2022

Gretsch Streamliner Junior Jet Club

13.02.2022

18.01.2022

14.02.2022 neuer, alter PC ist vorbereitet und Mach3 läuft

Gitarren Projekt Dark Knight begonnen

04.01.2022

Neue Rubrik 16.12.2021

Garderobe für die Motorradkleidung 16.12.2021

Crown 300 S Separator für FWB 300 S

08.08.2020

Wabeco f 1210 Fräsmaschine ist eingezogen

20.07.2020

31.01.2020

Neue Rubrik eingefügt. Was es so zu meinen Maschinen zu sagen gibt. Dazu die (fast ) Unendliche Geschichte des Zahnriemens Allgemein zu meinen Maschinen oder warum es manchmal nicht weiter geht.

12.10.2019

HW 100 FT Rechtshänder Finaler Umbau

16.06.2019

Nach langer Zeit wieder ein Laufabschluss für eine 300s.

18.07.2017

Mein kleiner Reform 1 hat mich verlassen. Bericht dazu.

09.06.2017

Schon länger habe ich hier nichts mehr geschrieben. Wenig Zeit für Hobbys im Moment. Ein keines Projekt Kleiner Schraubstock habe ich eingefügt und eine neue Lustige Bedienungsanleitungen

25.02.2016

Wie es mit der Behringer weitergeht ist hier zu lesen.