Nach guten 4 Monaten Baupause geht es bald weiter mit der Umhausung der Maschine.

Ich habe etliche Entwürfe gemacht, gerechnet, verworfen und wieder von vorne angefangen. Anfangs sollte es eine doppelwandige Kabine mit Schallisolierung werden. Aber das scheiterte aufgrund des enormen Gewichtes oder wenn viel leichter am Preis. Gute 250 Kg. wollte ich dann doch nicht noch zusätzlich auf die Maschine stellen.

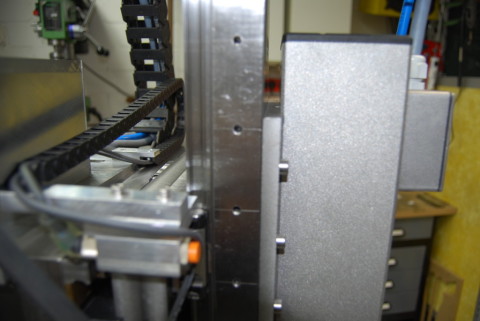

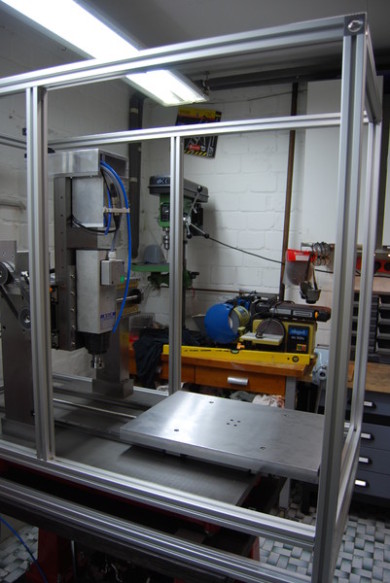

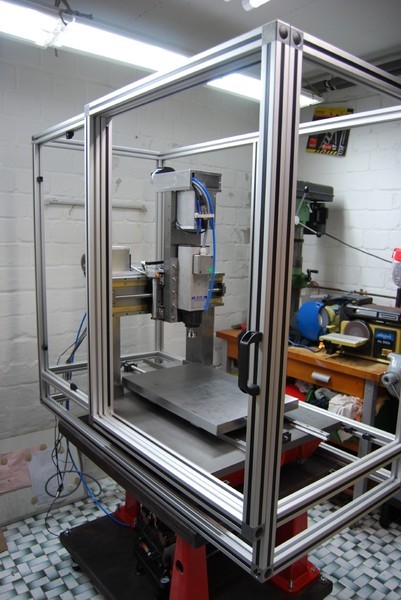

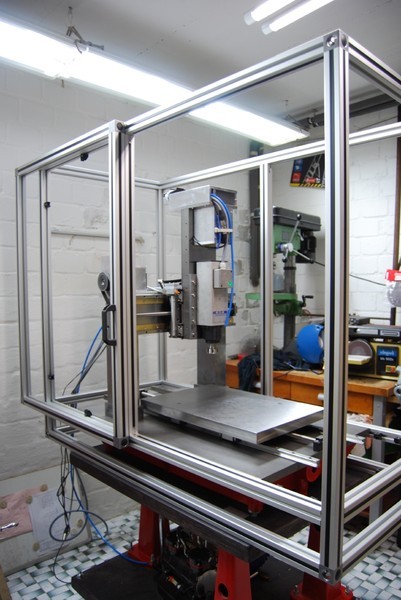

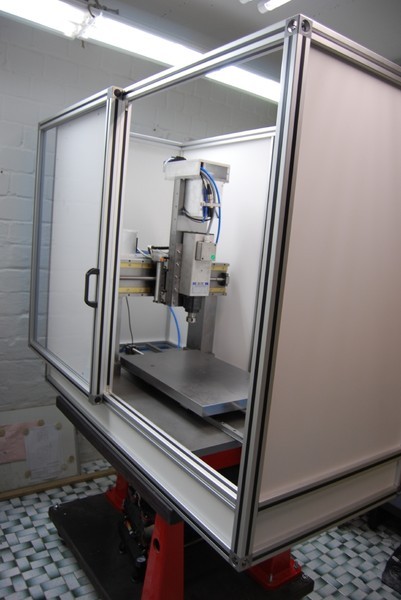

Nun ist die Entscheidung gefallen und es wird eine Umhausung aus 40x40 Aluprofilen mit Platten aus Hart-PVC. Die Rahmenteile sind bestellt und wenn geliefert wird, werde ich Bilder vom Aufbau einstellen.

Umhausung

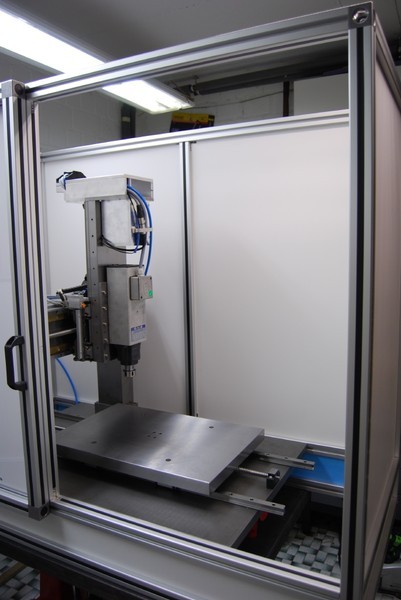

Musste noch M8 Madenschrauben bauen, da die Nutengleiter damit im Türrahmen befestigt werden. Durch die Fixierung habe ich gleich die Anschläge vorn und hinten.

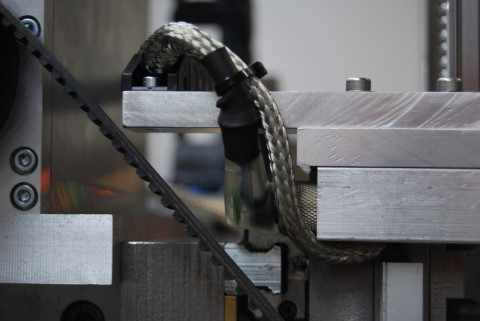

Ich habe 30m Abdeckprofil verarbeitet und dachte das reicht.

Hab ich mich um gute 10-20 m verschätzt, je nach dem ob ich die Nuten auf dem Dach auch zu mache.

Tests mit unterschiedlichen Farben, habe kein gutes Ergebniss erbracht. Trotz gründlichem Entfetten, waren die Farben nicht Kratzfest und hielten nicht gut auf der Oberfläche. Auch einige Versuche mit Folien, waren nicht befriedigend. Werde noch weiter Testen, aber ich glaube die Maschine bleibt einfach Weiß.

Die 6mm Makrolonscheibe ist eingebaut. Auch hier ging es natürlich nicht glatt. Irgendwie habe ich, trotz mehrfacher Kontrolle, das Innenmaß des Rahmens für die Scheibe geordert. Ohne die Nutenstärke aufzurechnen, denn die Platte sollte ja, wie die Anderen, in den Nuten sitzen. Na ja mit Alu 4 Kant und U-Profilen, habe ich die Schiebe noch ordentlich verbaut bekommen. Aber auch hier hat alles viel, viel Länger gedauert, als gedacht.

Wenn dann alles soweit fertig ist und passt, wird die Umhausung erstmal wieder abgebaut. Alles was noch an der Maschine gemacht werden muss, wird dann geschehen. Danach wird die Umhausung zusammengebaut und die Maschine an ihre Endposition gefahren. Dann auf die Maschinenfüße gesetzt. Die hab ich auch zwischendurch getauscht. Da ich anfänglich von so 400 Kg ausgegangen bin und die Maschine nun irgendwas zwischen 700-800 Kg auf die Waage bringt, reichten die kleinen Füße nicht mehr. Jetzt kann jeder Fuß 450 Kg tragen das sollte reichen.

Es ist noch sehr viel Kleinzeugs zu erledigen, bis die Maschine an ihren endgültigen Platz kommt.

Hier geht es mit dem 4 Teil weiter.