Eigenbau CNC Portal Fräsmaschine

Vorwort

Den Wunsch, Metalle spanabhebend und frei in jeder Form bearbeiten zu können habe ich schon länger.

Leider war und ist das Angebot an brauchbaren und bezahlbaren Maschinen für den Hobbybereich recht dünn.

Eine Portalfräse aus Aluprofilen kam nicht in Frage. Erstmal sind die mir zu instabil und dann reicht meist der Portaldurchlass für meine Anwendungen nicht aus. Teuer sind sie dazu auch noch.

Als Säulenmaschinen stehen meist nur Chinamaschinen mit bedingter Qualität und Support zur Verfügung oder der etwas teurere Hersteller aus Remscheid.

Größere Industrie / Handwerkermaschinen kommen aufgrund ihrer Größe, des Preises und ihres Gewichts nicht in Frage. Das Teil muss ja auch irgendwie in die Werkstatt.

So habe ich lange immer wieder gesucht und nicht das passende gefunden.

Ein guter Freund hat sich dann eine kleine Portalfräse selber gebaut. Sehr hübsch ist sie geworden und läuft auch super. Trotzdem habe ich mich nicht getraut an einen Selbstbau zu gehen. Irgendwann

hatte er mich dann aber doch soweit. Mit Zusicherung seiner Hilfe habe ich dann „ Grünes Licht „ gegeben.

Die Hauptlast der Planung und die Bearbeitung vieler Teile liegt in den Händen meines Freundes, da ich nicht über die Maschinen und seine Fähigkeiten verfüge. Ohne ihn und seine Hilfe, wäre das

Projekt nie zu Stande gekommen. Vielen vielen Dank dafür.

Projekt

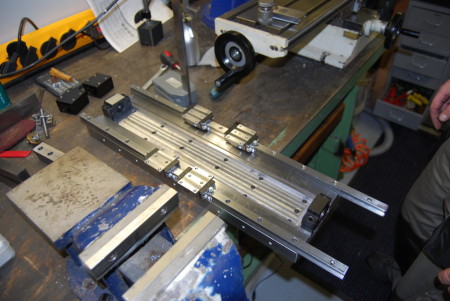

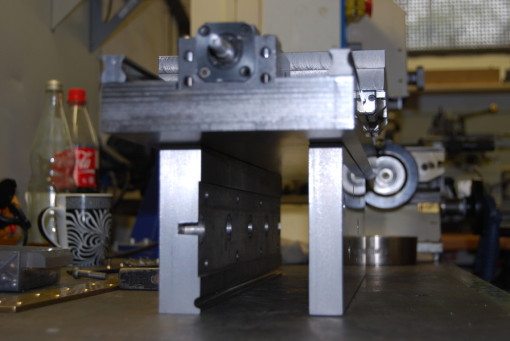

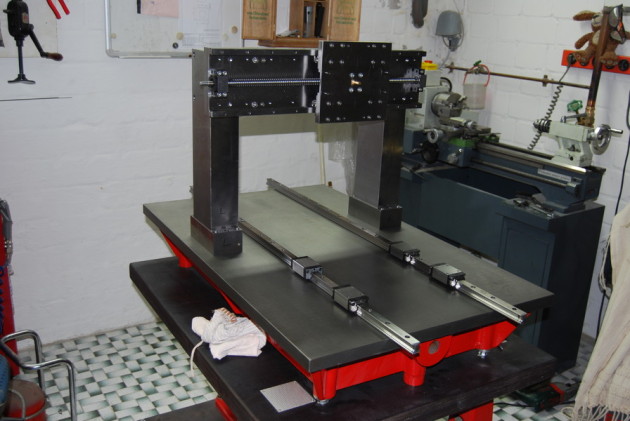

Geplant ist eine 4-Achs Vollstahl CNC Portalfräse.

Verfahrwege Y- mind. 600mm, X- mind. 400mm, Portaldurchlass mind.400mm

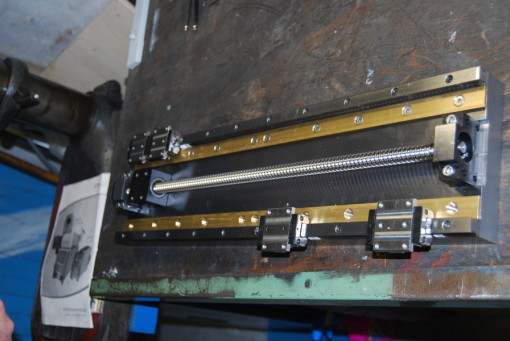

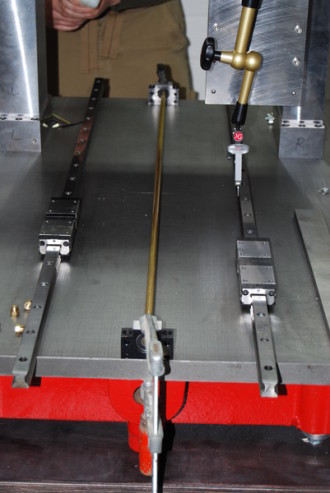

Lineaführungen von Bosch-Rexroth und THK. Kugelumlaufspindeln 16 x 5 mit spielfrei einstellbaren Muttern von Isel.

HF-Spindel von Elte 2KW 1000-18000 u/min ER25 Spannkegel.

Schrittmotor 7-9 Nm 6-8A Steuerung ist noch unklar. Auf jeden Fall Mach 3 fähig und entweder USB oder Ethernet, jedenfalls kein LPT

Als erstes musste eine Basis her, auf der die Maschine aufgebaut wird.

Eine Anreißplatte wurde gesucht. Irgendwann hatte ich dann eine passende Platte gefunden.

Baubeginn 10.11.2011

Mechanik

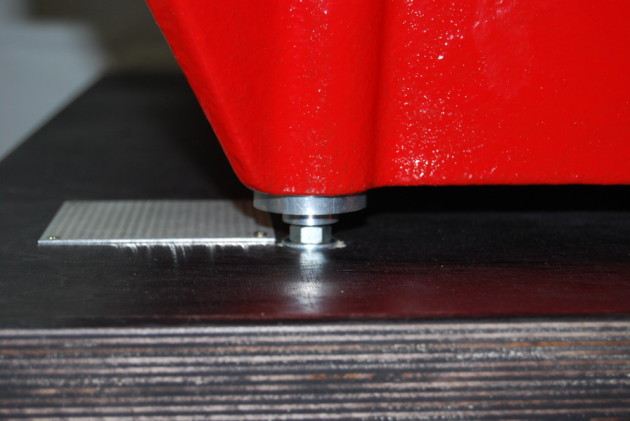

Die Platte ist als 3 Bein ausgelegt, nicht wirklich Ideal für meinen Kachelboden in der Werksatt.

Blieb aber noch das Problem mit den 3 Beinen. Für eine Anreißplatte war das ja gut, aber für eine CNC Fräse ? Da ich noch eine Platte 50mm Multiplex über hatte, habe ich sie kurzerhand als Deckplatte mit den 3 Beinen verschraubt.

Die Füße sind mit M12 Gewindestangen verschraubt.

Die Deckplatte ist mit den ursprünglichen M22 Schrauben verbunden.

Da die Anreißplatte ja auf der Deckplatte aufliegen wird, habe ich die Schrauben versenkt.

Die Schlüsselweite ist 36 also musste ich die Löcher zum Versenken ca.: 56mm ausfräsen, da sonst der Schlüssel zum anziehen nicht gepasst hätte.

Ich habe M10 Gewindestangen in die Aufnahmen der Anreißplatte gesetzt, damit die Anreißplatte auf der Tischplatte fixiert werden kann. Und habe die Verrippung der Platte auch in RAL 3000 Rot 2x gelackt.

Das Monster hat Platz genommen. Es waren 4 Männer nötig um die Platte auf den Tisch zu setzten. Ganz schön schwer die Dicke. Auf einem Zettel stand, das der Anreißtisch Mitte 1989 von einem VEB für Messmittel an die Akademie der Wissenschaften der DDR nach Berlin geliefert wurde. Vielleicht daher so massiv ; )

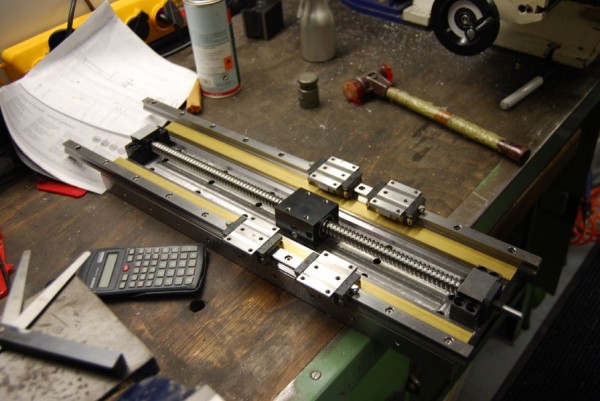

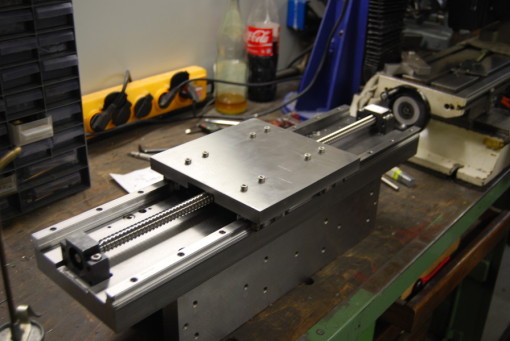

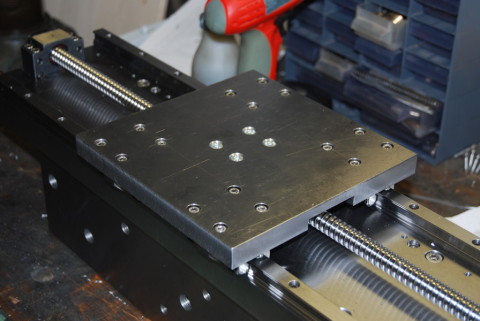

Kugelgewindespindeln

Isel 16 X 5 mit spielfrei einstellbaren Muttern und Klemmböcken.

Die Kugelgewindespindeln, Muttern und Mutternblöcke von Isel sind eingetroffen. Das ging sehr fix, kompliment an Isel. Keine 14 Tage von der Bestellung zur Lieferung der endenbearbeiteten Spindeln.

Anmerkung zu den Isel Spindeln.

Die Enden der Spindeln sind normal bei Isel mit 10mm Festlagerseite und 12mm Loslagerseite bearbeitet. Das ist sehr ungewöhlich, da es normalerweise umgekehrt sein sollte. Da ja das Festlager die Kräfte aufnimmt, wäre es eigentlich sinnvoll, das größere Lager als Festlager zu nehmen. Dabei ergab sich dann das Problem, 10mm Festlagerböcke zu bekommen. Waren nicht zu bekommen, nur in 12mm. So blieb mir nichts anderes über, als auf Chinaware zurückgreifen, siehe unten. Leider wurde mir das Problem erst bewusst, als schon alles zu spät war. Heute würde ich mir die Ende nach meinen Vorgaben bearbeiten lassen und 12mm Festlager und 10mm Loslager wählen. Da gibt es dann auch keine Probleme z.B. gute Lagerböcke von THK zu nehmen.

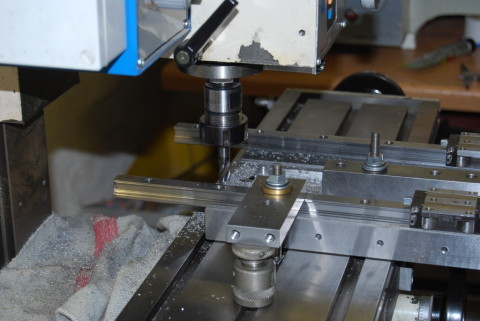

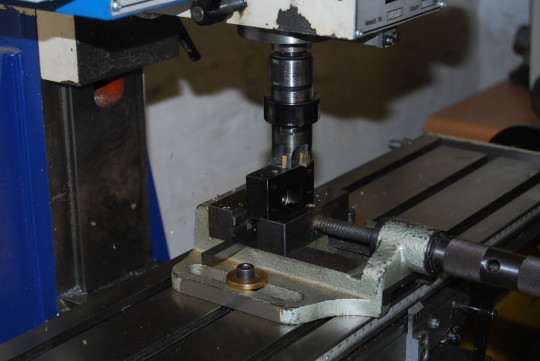

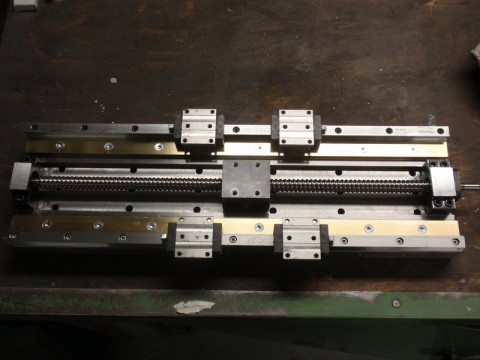

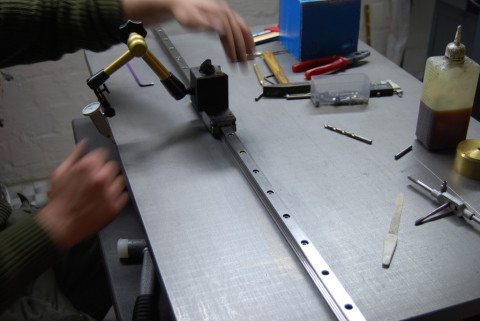

Los und Festlager

Nach längerer Wartezeit sind nun auch die Los und Festlagerblöcke für die Gewindespindeln eingetroffen. Diese müssen noch überschliffen werden.

Die Lager waren übrigens von unterirdischer Qualität, wenn man von Qualität denn reden kann. Sowas hab ich lange nicht mehr gesehen. Die sahen aus wie aus der Ausschusskiste gegriffen. Defekte Lager, schiefe Lagerplatten, Achsmitte stimmte nicht, Bohrungen waren nicht durch, also kurzgesagt ohne weiter umfangreiche Bearbeitung und Fräs/Schleifarbeiten recht teurer Schrott. Hätte ich gewusst, das ich mit den Teilen dermaßen in's Klo greife, hätte ich lieber das Doppelte bezahlt und mir Lagerböcke von THK gekauft. Dazu noch eine sehr lange Wartezeit, obwohl 1 Woche Lieferzeit in Shop stand. Es wurde mir auch erst auf Anfrage mitgeteilt, das sich die Lieferung um mehr als 3 Wochen verzögern würde.

In den Tagen um / zwischen den Feiertagen werden die Platten für das Portal und die Kreuzplatten geschnitten und bearbeitet. Eventuell noch die Kugelgewindespindeln abgedreht. Das geschieht aber in der Weksatt meines Freundes. Daher wird es erst im neuen Jahr wieder Bilder geben.

Mein Freund bastelt fleißig am Portal. Sobald es sich lohnt, werd ich Bilder einstellen.

Vatertag 2012

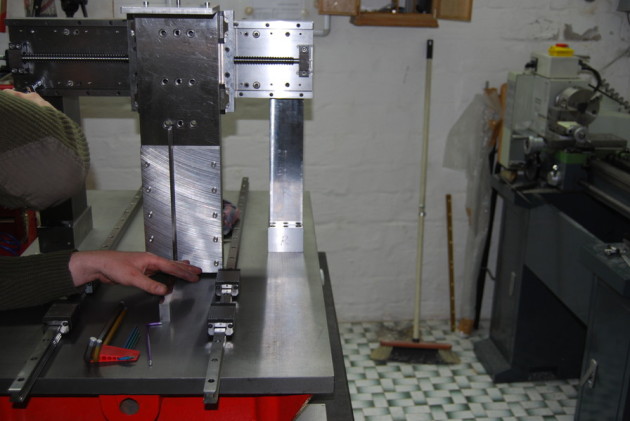

So der Moment war bekommen. Portalbalken auf den Tisch, Füße angeschraubt, einmal kräftig gewuchtet und dann stand das Portal das erste mal auf dem Tisch.

Da die Anzahl der Elemente begrenzt sind, geht es hier mit Teil 2 weiter.

Aktuelles

Der Übersicht wegen ist der chronologische Verlauf unter New`s zu finden.

Neues Projekt 01.02.2024

19.01.2024

23.05.2023

Neues RC Modell 16.05.2023

29.11.2022

Schnellwechselhalter für die Drehbank

26.10.2022

Das ging mit der Werksatt schneller als gedacht

27.09.2022

Im Moment gibt es keine neuen Projekte. Nach dem Umzug steht die neu Installation der Werksatt an. Hoffe zum Endes des Jahres die Einrichtung fertig zu haben.

Mit dem Projekt Strat begonnen 14.04.2022

Handsteuerung für die CNC

Laney-112 LFR Ampbox

28.02.2022

PodGo von Line 6

28.02.2022

Gretsch Streamliner Junior Jet Club

13.02.2022

18.01.2022

14.02.2022 neuer, alter PC ist vorbereitet und Mach3 läuft

Gitarren Projekt Dark Knight begonnen

04.01.2022

Neue Rubrik 16.12.2021

Garderobe für die Motorradkleidung 16.12.2021

Crown 300 S Separator für FWB 300 S

08.08.2020

Wabeco f 1210 Fräsmaschine ist eingezogen

20.07.2020

31.01.2020

Neue Rubrik eingefügt. Was es so zu meinen Maschinen zu sagen gibt. Dazu die (fast ) Unendliche Geschichte des Zahnriemens Allgemein zu meinen Maschinen oder warum es manchmal nicht weiter geht.

12.10.2019

HW 100 FT Rechtshänder Finaler Umbau

16.06.2019

Nach langer Zeit wieder ein Laufabschluss für eine 300s.

18.07.2017

Mein kleiner Reform 1 hat mich verlassen. Bericht dazu.

09.06.2017

Schon länger habe ich hier nichts mehr geschrieben. Wenig Zeit für Hobbys im Moment. Ein keines Projekt Kleiner Schraubstock habe ich eingefügt und eine neue Lustige Bedienungsanleitungen

25.02.2016

Wie es mit der Behringer weitergeht ist hier zu lesen.