Als nächstes wird die MMS angschlossen, eventuell noch ein Kanal für die beiden Schläuche gebaut.

Später kommst vielleicht noch eine Spindelbeleuchtung dazu und noch das ein oder andere Deckelchen.

Wenn alles fertig ist, werde ich die Platten der Umhausung noch, wie geplant, mit einigen Taschen ausfräsen.

Noch etwas Beschriftung geplottert und schon sieht das nicht mehr ganz so massiv und roh aus.

Leider konnte ich die Druckluftleitung für die MMS noch nicht anbringen. Ich habe alle möglichen Durchmesser an Pneumatikschläuchen 4 mm - 16 mm nur die benötigte 6 mm Leitung natürlich nicht. Sobald die da ist, werd ich die Leitungen anschließen.

Ich muss noch die Endanschläge für die Z-Achse anbauen.

Als nächstes ( oder etwas später ) steht dann der Bau des Werkzeuglängensensors an. Werde ihn selber bauen und als Induktivsensor auslegen. Aber einen ganz genauen Plan habe ich noch nicht.

Dann denke ich noch über eine Spindelkopfbeleuchtung nach. Da sammel ich noch Infos, was ich da für LED nehme und wie viele.

14.10.2015

Tja wie das immer so kommt. Ein kleiner Unfall und schon hat man einges zu tun.

Es hatte sich eine der, unter dem Tisch montierten, Gleitschienen für die Spanabdeckung gelöst. Beim verfahren des Tisches habe ich dann die Leiste in die linke Rolle ( für die Spanabdeckung ) gedrückt. Damit war dann die Rolle etwas geknickt. Dann hieß es auseinanderbauen, die Stöpsel aus dem geknickten Rohr treiben. Neues Rohr längen und Stöpsel neu verpressen. Natürlich noch die Gleitschiene tieferlegen, damit das nicht nochmal geschieht und etwas anders platzieren.

Dabei war ich dann auch nicht wirklich zufrieden mit den Sensorplatten unter dem Tisch. Das war alles nicht so dolle. So habe ich die Sensoraufnahme nochmal überarbeitet. Der Sensor ist nun wieder tief auf dem Tisch. Ich habe festgestellt, das der Sensor bei Stahl, Messing usw. einen größeren Schaltabstand aufweist als bei Aluminium. Darum habe ich die Sensorauslöser aus dünnem, rostfreiem Stahlblech gebaut. Scheint gut zu funktionieren. Warten wir es ab und ich hoffe, das aller guten Dinge 3 sind.

Danach habe ich für die Anschläge des Sensor der Z-Achse Messingwinkel verbaut. Die sind, wie die anderen, Verklebt.

Aber insgesamt ist die Spindelumhausung doch noch ganz gefällig geworden. Gefällt mir so nach und nach immer besser.

Die Tage werde ich die Spindel höher setzten. Da ist mir inzwischen etwas zu wenig Platz unter der Spindel. Es haben sich ja mehrfach die Pläne für den Tisch geändert. Inzwischen sind 55 mm auf die Wagen der X-Achse gekommen. Aber es steht ja noch genügend Platz zur Verfügung um die Spindel höher zu setzen.

Erstaunlicher Weise werden die Kleinigkeiten die noch zu tun sind nicht weniger. Aber trotz allem bin ich zuversichtlich, das es mir möglich sein wird, die Maschine zum Jahresende grundsätzlich arbeitsfähig zu haben. Bin gespannt, was noch so alles auftaucht bis dahin.

19.10.2015

Am Wochenende stand erstmal Werkstatt aufräumen auf dem Programm. Es hatte sich so einiges an Schrauben, Unterlegscheiben, Plattenabschnitten und so weiter angesammelt, was unsortiert überall rumlag. Nachdem alle Teile wieder in ihren zugehörigen Behältern einsortiert waren, musste noch das Materiallager aufgeräumt und sortiert werden. Nachdem ich das auch erledigt hatte, ist die Werkstatt nun so aufgeräumt wie letztes Mal beim Umbau. Dann noch die inzwischen benutzen, aber nicht beschrifteten Schubladen auf den aktuellen Stand bringen und wie Werkstatt glänzt und alles ist wieder schön ordentlich so das man auch alles findet.

Die Spindel habe ich auch hochgesetzt und wieder ausgerichtet. Das ist die vorletzte Position, aber höher ist nicht so schön, dann komme ich nicht mehr gut an die Spindelmutter dran. Wenn es jetzt nicht mehr reicht, hilft nur noch das Portal mit Stahlklötzen zu erhöhen. Es sind jetzt 190 mm über Tisch und 180 mm über den Aufspannplatten. Die Höhe sollte erstmal reichen.

Bei der Gelegenheit habe ich noch die Aufspannplatten mit einem Haarlineal überprüft. Alle Stellen, wo die Schrauben nicht tief genug eingedreht waren oder noch kleine Grate an den Gewinden hoch standen, wurden beseitigt.

Oben habe ich noch den letzten Rest an Stahlflexschlauch verarbeitet, den ich noch hatte.

Bleibt nur noch der Werkzeuglängentaster zu bauen. Dann wäre die Maschine mechanisch in 3 Achsen fertig.

Danach kommt noch die Programmierung von Referenzfahrt, Werkzeugwechselposition, Werkzeuglängentaster. Und was ich sonst noch an Grundprogrammierung für Mach3 benötige.

Das sollte "eigentlich" bis zum Jahresende zu schaffen sein.

Wie so oft bei diesem Projekt kommt es wieder mal anders. Ich habe einen fertigen WLS gekauft. Da ich ein Induktivsensor und das Material hätte kaufen müssen, war der Preisunterschied zum fertigen Produkt nicht mehr so groß. Und in anbetracht der Zeit, habe ich einen Induktiven Werkzeuglängensensor bei Sorotec gekauft. Die Tage werde ich noch den Stecker für meine Anschlußterminal zum Schaftschrank verlöten. Dann wäre ich, bis auf die Programierung mit der Maschine fertig.

Die Programmierung von Werkeugwechselposition und WLS wird irgendwann im Dezember erfolgen. Dann folgen die ersten Arbeiten mit der Maschine.

Ich werde den Bericht weiterführen, wie sich die Maschine in der Praxis verhält. Und natürlich, wenn es mit der 4-Achse weitergeht. Aber das wird noch etwas dauern.

Damit ist die Maschine nach 4 Jahren als fertig zu sehen und damit der Baubericht vorläufig abgeschlossen.

Vielen Dank für Ihr Interesse.

Nach eine gefühlten Ewigkeit wollte ich die CNC in Betrieb nehmen. Tja da hat dann die Festplatte den Dienst verweigert. Keine Möglichkeit mehr an die Daten zu kommen.

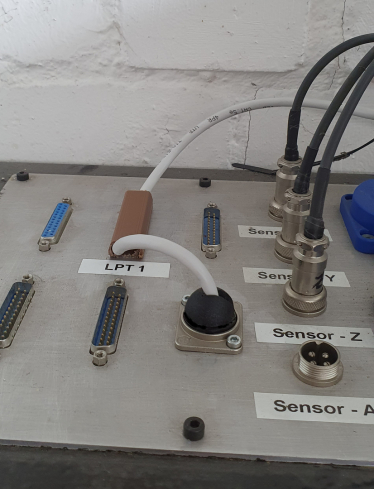

Da nun die Zeiten von LPT und XP länger vorbei sind, ich keinen Rechner mehr habe, wo XP läuft oder wo ich einen LPT Karte einbauen könnten, habe ich mich entschlossen die Steuerung ans 21 Jahrhundert anzupassen.

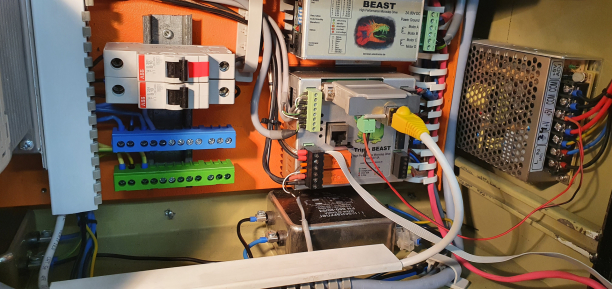

Es gibt von Benezan eine kleine Karte, die einen LAN Eingang hat und die auf den LPT Port des Triple Beast gesteckt wird. Diese läuft dann mit Beamicon2.

Dazu kommt ein Mini PC, welcher dem neuesten Stand der Technik entspricht.

Bin gespannt, wie die Systemeinrichtung verläuft. Und wie sich das Beamicon " anfühlt ".

Die Rechnereinheit ist installiert und funktioniert. Schon erstaunlich, das es so kleine ( 150x150 mm ) leistungsfähige 4 Kern Celeron Rechner gibt. Der hat einen sehr guten WLan Empfang, dafür, das er im Keller steht. Flott ist er und auch die Treiber für den Touchscreen konnten problemlos gefunden und geladen werden. Die CD ging ja nicht, in dem kleinen Teil ist ja kein Laufwerk.

Ansonsten mach der kleine PC einen richtig guten Eindruck. Nur ziemlich warm wird er. Ich hoffe die Erbauer wussten was sie taten, als sie auf eine Kühlung verzichtet haben.

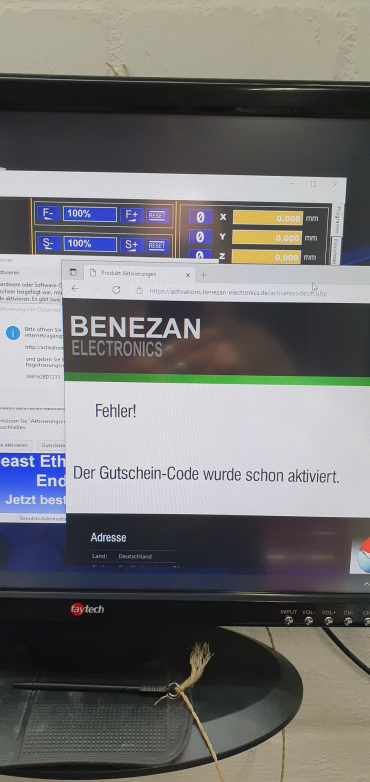

Bei der installtion der Beamicon Software gab es ein kleines Problem. Win 10 wollte die Exe Datei nicht frei geben. Da musst ich erst im Netz suchen, bis ich dann die Freigabe der Datei einstellen konnte. Hatte ich noch nie. Und so was sollte eigentlich nicht sein, das Win die Datei für gefährlich hält und so nicht frei gibt. Finde ich erstens ziemlich uncool von Windows und der Vertrieb der Software sollte eigentlich dafür sorgen, das so etwas nicht vor kommt. Der Käufer muss dann erst mal schauen, wie er das Programm überhaupt zur Installation bekommt.

Dann kann man die Basic Software nicht so ohne weiteres auf die Vollversion umschalten. Nein, dazu muss erst das kleine Teil in die Steuerung integriert werden, da da wohl was hinterlegt ist. Vermutlich, das keiner die Software für andere Steuerungen umstricken könnte. Na ja, kann man so machen, find ich aber echt lässtig.

Die Tage werde ich dann mal das kleine Teil im Schaltschrank integrieren. Bin gespannt ob das dann alles läuft.

Erst mal einen Eingang für das Lan Kabel finden. Der einzige der passte war der USB Stecker, der eh keinen Anschluss hatte. Natürlich passte der Stecker nicht durch die Hülse, so musste die Feile her. Das Alusdruckguss gab schnell auf und der Stecker passte durch. Ein Möbelfuß habe ich auf 5,5 mm gebohrt, einschnitten und das Kabel durch gesteckt. Passt. Alles wieder eingebaut. Auf den offenen Schlitz des ehemaligen LPT Steckerplatz habe ich eine Kabelführung geklebt, dann ist der zu und noch dienlich.

Der 5 V Anschluss war kein großes Thema. Außer das in der Anleitung zwar stand, das der Anschluss kein Verpolschutz hat und das eine falsche Belegung zur Zerstörung fühen kann. Leider ist aber die Klemme nicht bezeichnet und die Anleitung nicht genau. Auf einer Spanischen Anleitung habe ich dann ein Bild gefunden, wo ich erkennen konnte, wo nun der + Pol liegt. Wäre doch nicht so schwer, das etwas genauer zu kennzeichnen. Ein Aufkleber würde ja schon reichen. Nun ja es ging dann ja.

Ich hatte ja schon geschrieben, das ohne den Micropod an zu schließen nix mit Softwareupgrade ist. Nun der Micropod läuft und wird erkannt. Aber natürlich auch nicht einfach so, den muss man erst suchen lassen und dann bestätigen, das er da ist. Steht so natürlich nicht im Zettel für die Freischaltung.

Ok. Nun alles nach Angaben des Verkäufers gemacht und es erscheint das links stehende Bild : (

So ganz langsam geht mir das mit der Software von Benezan auf den Keks. Auch der Versuch den Code direkt frei zu schalten, scheiterte. Der Server ist nicht erreichbar.

Werde das mal mit dem Verkäufer klären.

Hoffentlich ist die Software besser, als dieses ganze Freischaltgedöns. Das hätte man etwas besser lösen können. So ein gehampel kenne ich bei keiner Software. Das ist echt lässtig. Und unnötig. Warum ist nicht, wie üblich ein Freischaltcode dabei, der die Software auch einfach frei schaltet.

Bin gespannt, wie es weiter geht. Echt was ein gehampel.

Nach 4 Werktagen habe ich nun den Registrierungsschlüssel erhalten. Der ist sagenhafte 40 Stellen lang und besteht aus groß/klein Buchstaben Zahlen und Sonderzeichen. 0000000000000000000000000000000000000000

Ich hab im Laufe der langen Zeit, die ich PC`s besitze, viele Programme gekauft und installiert. Das ist der bisher aufwändigste Installationsvorgang aller Zeiten. Für ein recht günstiges Basic Programm ein wenig aufwändig, finde ich. Hoffentlich ist der Rest der Software nicht auch so aufwändig gestalltet.

Aber nun, jetzt läuft es und die Tage geht es an die Einrichtung der Maschine.

Nun, Freund Sven und ich haben uns 5 Stunden mit der Maschineneinrichtung um die Ohren geschlagen.

Um es vor weg zu nehmen, Begeisterung für das Programm sieht anders aus.

Irgendwann hatten wir, mit Hilfe vom Ingo, die Maschine so weit, das die Achsen fahren, die Spindel dreht.

Problem 1 , man kann die Spindeldrehzahl nicht eingeben. Nur über den Testbildschirm, kann man prüfen ob die Drehzahl passt. Aber sagen wir mal, ich will mal eben ein Teil manuel Plan fräsen. Das geht nicht so ohne weiteres.

Problem 2, es war uns nicht möglich, die Achsrichtungen so ein zu stellen, das die Referenzfahrt in die richtige Richtung läuft und die Pfeiltasten die Achsen in die richtige Richtung schicken. Vielleicht sind wir ja zu blöde, aber wir haben es nicht geschafft, das Pfeiltastenrichtung und Referenzfahrt zusammen passen. Das ist ziemlich doof, da die Z Achse nach unten und nicht nach oben fährt usw.

Reduzierte Oberfläche und Funktionen sind ja ganz ok, aber in dem Programm steht ein wenig, wenig zur Verfügung.

Puh, das befriedigt nicht so wirklich. Ich hab noch einen mini PC mit XP drauf. Da habe ich dann einen mini PCIe Steckplatz gefunden. Hab mal einen Adapter für den Steckplatz zu LPT bestellt. Sollte der laufen, werde ich wohl wieder Mach3 aktivieren. Damit läuft die Maschine ja.

Ist zwar eigentlich ein Rückschritt, aber mit dem Beamicon 2 Basic sind wir nicht so glücklich.

Ich hatte doch in Zeiten von 4-Kern Prozessoren, M.2 Schnittstellen vergessen, wie langsam ein 12 Jahre alter Celeronrechner sein kann, auf dem man versucht XP zu etablieren. Nachdem ich einen ganzen Samstag damit verbracht hatte das System neu auf zu setzen, die mini PCIe Karte zu verbauen, ist es nun geschafft. Die Karte ist erkannt, die LPT Schnittstelle steht zur Verfügung. Der Touch arbeitet und die alte Verkabelung ist auch wieder eingebaut. Jumper am Triple Beast wieder für Mach 3 gesteckt. Mach 3 läuft auch. Wie gut, das ich mir Mach 3 damals als CD gekauft habe ; )

Irgendwann, wenn Freund Sven Zeit hat, werden wir die Maschine neu einrichten und dann hoffen ich mal, das der PC lange hält. Allerdings habe ich noch einen 2`ten Rechner selben Baumusters als Reserve ; )

------------------------------------------------------------------------------------------------------

Ich hatte auch schon mit Mach4 geliebäugelt. Allerdings gefällt mir die Politik dahinter nicht. Die private Version von Mach4 generiert den Freischaltcode aus der PC ID. Diese ändert sich allerdings, wenn Hardware verändert wird. Bei Mach4, in der privat Version, kann nur 3 mal der Code geändert werden. Dann muss neu gekauft werden. Das unterstütze ich nicht. Wenn ich sehe, wie oft man am PC mal was tauschen muss. Plötzlicher Motherboard tot, mehr als ein mal geschehen. FP lässt sich nicht mehr lesen. Neuer Speicher muss her usw. Und dann werden wieder 280 € fällig. Hmm...nee.

So bleibt es bei Mach3 und LPT. Sollte das System wieder den Geist auf geben, dann schmeiß ich die ganze Steuerung raus und stelle komplett um. Aber hoffentlich muss ich das nicht tun.

Aktuelles

Der Übersicht wegen ist der chronologische Verlauf unter New`s zu finden.

Neues Projekt 01.02.2024

19.01.2024

23.05.2023

Neues RC Modell 16.05.2023

29.11.2022

Schnellwechselhalter für die Drehbank

26.10.2022

Das ging mit der Werksatt schneller als gedacht

27.09.2022

Im Moment gibt es keine neuen Projekte. Nach dem Umzug steht die neu Installation der Werksatt an. Hoffe zum Endes des Jahres die Einrichtung fertig zu haben.

Mit dem Projekt Strat begonnen 14.04.2022

Handsteuerung für die CNC

Laney-112 LFR Ampbox

28.02.2022

PodGo von Line 6

28.02.2022

Gretsch Streamliner Junior Jet Club

13.02.2022

18.01.2022

14.02.2022 neuer, alter PC ist vorbereitet und Mach3 läuft

Gitarren Projekt Dark Knight begonnen

04.01.2022

Neue Rubrik 16.12.2021

Garderobe für die Motorradkleidung 16.12.2021

Crown 300 S Separator für FWB 300 S

08.08.2020

Wabeco f 1210 Fräsmaschine ist eingezogen

20.07.2020

31.01.2020

Neue Rubrik eingefügt. Was es so zu meinen Maschinen zu sagen gibt. Dazu die (fast ) Unendliche Geschichte des Zahnriemens Allgemein zu meinen Maschinen oder warum es manchmal nicht weiter geht.

12.10.2019

HW 100 FT Rechtshänder Finaler Umbau

16.06.2019

Nach langer Zeit wieder ein Laufabschluss für eine 300s.

18.07.2017

Mein kleiner Reform 1 hat mich verlassen. Bericht dazu.

09.06.2017

Schon länger habe ich hier nichts mehr geschrieben. Wenig Zeit für Hobbys im Moment. Ein keines Projekt Kleiner Schraubstock habe ich eingefügt und eine neue Lustige Bedienungsanleitungen

25.02.2016

Wie es mit der Behringer weitergeht ist hier zu lesen.