Habe die Werksatt ein wenig umgeräumt und die Maschine steht das erste Mal dort, wo sie stehen soll.

Der Tisch in der Mitte ist auf Rollen und lässt sich, wie der Werksattwagen verschieben. Zu beiden Seiten ist reichlich Platz um ohne anzuecken an Schubladen und Schränke zu kommen. Auf der rechten Seite ist nun eine durchgehende Arbeitsfläche von Wand zu Wand entstanden.

Links neben der Maschine wird der Schaltschrank an der Wand befestigt. Durch die große Beladeöffnung ist, trotz der Kellerwand, außreichen Platz zum Beladen und Werkzeugwechsel. Das Kellerfenster lässt sich, wie geplant, noch öffnen. Da geht dann der Abluftschlauch raus. Die Maschine nimmt ca.: 1/3 der linken Wandfläche ein.

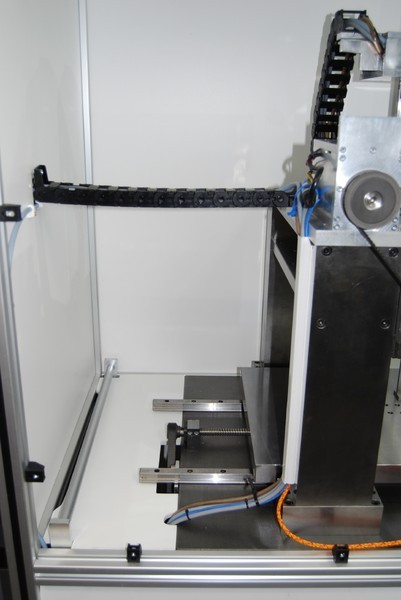

Die erste Umlenkrolle für die Führungsabdeckung ist fertig.

Besteht aus 19,5 `er Alurohr ( Baumarkt, lag noch rum) dafür habe ich 2 "Stöpsel" gedeht und in die Enden eingetrieben. Jeder Stöpsel hat eine 5 mm Achs-Nase.

Die Trägerplatten sind aus 10mm Alublech, wo ein 11mm Lagersitz eingebracht wurde.

11 x 5 mm Kugellager hatte ich auch noch rumliegen, daher die Maße. Mit je einem Abstandröhrchen und einer U-Scheibe passt alles und dreht sich schön frei ohne zu wackeln.

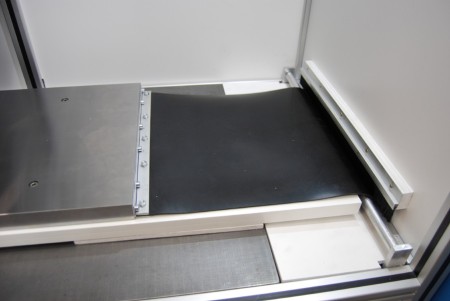

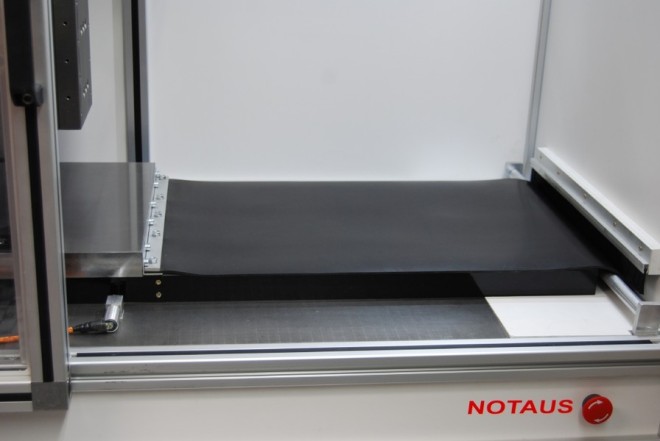

Tja alles nicht so einfach. Mein erst gedachtes 1mm Gummi war dann doch etwas dünn. Daher habe ich dann 4mm mit Gewebeeinlage genommen. Und es gibt schöneres als in gebückter Haltung 6 Löcher in den Stahltisch zu bohren. Inzwischen kann ich auch wieder aufrecht gehen ; )

Die Halterung ist aus einem Aluwinkel mit einem Streifen 5mm Alublech. Ich habe Senkschrauben verwendet, da ich so tief wie möglich wollte, aber der Tisch nur wenige 1/10 Platz über dem Spindellagerbock hat.

Im Baumarkt habe ich Kunsstoff 4-Kant Rohr in 29,5mm Kantenhöhe gefunden. Der Tisch hat zur Grundplatte 40mm. Wenn ich noch Streifen von den 10mm PCV Platten unterlege, geht der Tisch saugend darüber. Damit würde ich sowohl die Gummimatte abstützen und Führen, als auch den Raum unter dem Tisch fast dich abschließen.

Ich werde 4 durchgehende Schienen bauen. Somit sollte sich kein Span unter den Tisch verirren können und Spindelmutter und die Wagen der Führungen sind geschützt.

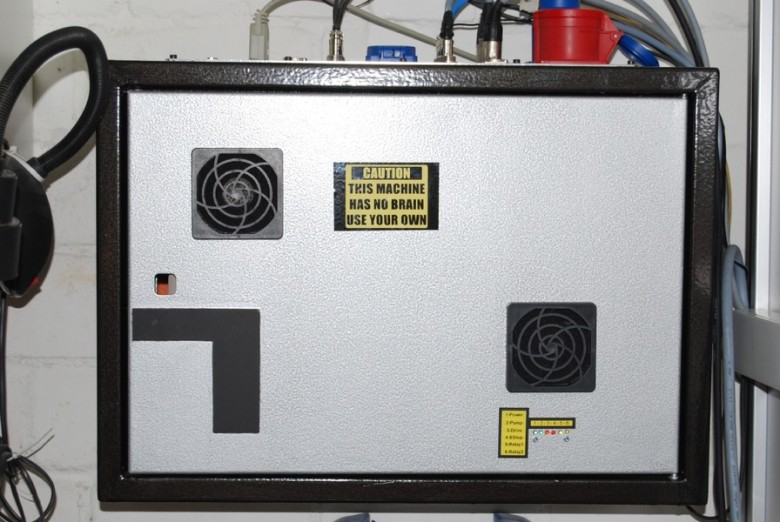

Der Touchscreen Monitor ist mit einem Schwenkarm montiert. Der Ständer dient als Schenkgriff und als Tischchen für die kleine Rii Bluetooth Tastatur.

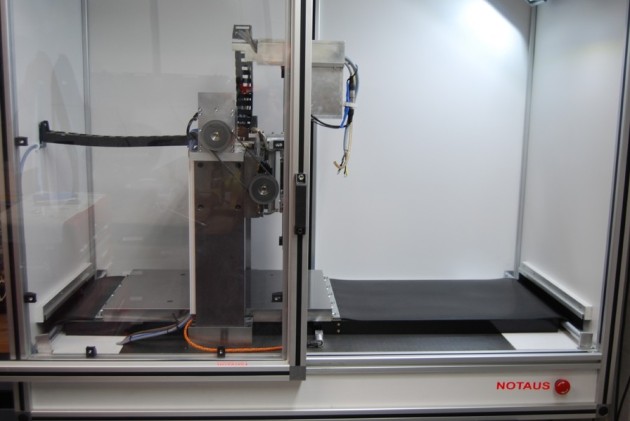

Notaus ist installiert, der Computer steht auch an seinem Platz. Die Tage werde ich noch Mach3 installieren und am Wochenende wird die Maschoine das erste mal unter Strom gesetzt.

Wenn alles wie erwartet funktioniert, wird die Maschine vermessen und gegebenenfalls ausgerichtet. So wäre sie dann, nach 23 Monaten fertig. Bin gespannt ob alles funktioniert.

So die Maschine ist nun ans Netz gegangen.

Als erstes hat uns die Einstellung der Motoren etwas in Atem gehalten. Bis wir dann die Rampen so eingestellt hatten, das sie geschmeidig liefen, hat es etwas gedauert. Das war aber insgesammt kein großes Thema. Irgendwann lief die Maschine in allen Achsen sauber und ruhig. Dann haben wir die Riemen gespannt und die Muttern der Gewindespindeln eingestellt. Die Gewindespindeln haben ca.: 2/100 Umkehrspiel, was sowohl den Spindeln als auch dem Riementrieb geschuldet werden kann, aber vollkommen in Ordnung geht.

Dann wollten wir die Frässpindel in Betrieb nehmen. Aber die Spindel wollte nicht starten. Es lag zwar ein Steuersignal an, aber das Relais wollte einfach nicht schalten.

Wir haben dann festgestellt, das ein Jumper am Triplebeast fehlte. Ok einen aus einem alten Laufwerk eines Computers ausgebaut und gesteckt. Keine Reaktion. Wir haben einige Stunden damit verbracht verschiedene Jumperstellungen und Konfigurationen in Mach3 zu testen, kein Erfolg.

Dann haben wir mal ein Prüfgerät an den Relaisausgang gehangen und stellten fest, das der FU 24V ausgegeben hat, was er nicht tun sollte. Danach folgte das Studium der umfangreichen Anleitung des FU.

Irgendwann hatten wir dann rausgefunden, das es einen winzigen DIP Schalter gibt, der auf der falschen Stellung stand und somit 24V auf den Eingang gelegt hat. Als dieser in die richtige Position gelegt war, lief die Spindel dann auch. Das hat uns mehrere Stunden gekostet, bis wir das rausgefunden hatten.

Leider stimmt irgendwas mit der Eltespindel nicht. Sie macht merkwürdige Geräusche. Wir konnten nicht wirklich ermitteln was das ist. Lager scheinen es nicht zu sein, aber sie hört sich nicht so an, wie wir es von einer so teuren Spindel erwartet hatten. Sie wird also zurückgesendet und ausgetauscht oder repariert werden, es ist ja noch Garantie drauf.

Das Ausrichten war recht schnell gemacht. Es waren nur wenige Korrekturen nötig. Sven hat sehr sehr gute Arbeit gemacht, kann man nur staunen. Wir haben jetzt kleiner als 1/100 in allen Achsen. Kann man mit leben : )

Der Tisch hat einen "Buckel" von ca.: 4-5/100. Wird dann , wenn die Eltespindel wieder da ist, überfräst.

Bis die Elte wieder da ist, werde ich die Spanabdeckung auf der linken Seite fertig stellen und noch die Klötzchen für die Sensoren anbauen. Die Sensoren funktionieren übrigens einwandfrei.

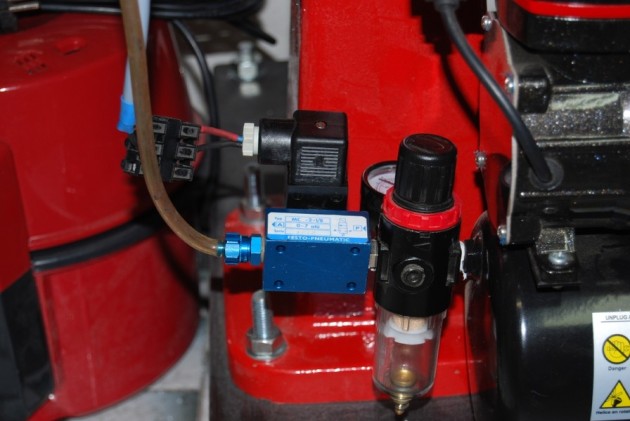

Ich habe die Luftversorgung für die Minimalmengenschmierung angeschlossen.

Das Magnetventil passte prima direkt an den Wasserabscheider/Regulator des kleinen Kompressor.

Was wie eine schnöde Lüsterklemme aussieht, ist ein recht ordentlicher Stecker.

Das das Relais im Triblebeast über Mach 3 schaltet, wusste ich ja schon, aber trotzdem schön, wenn oben Luft raus kommt, wenn man am Bildschirm eine Taste drückt : )

Und weiter geht`s.

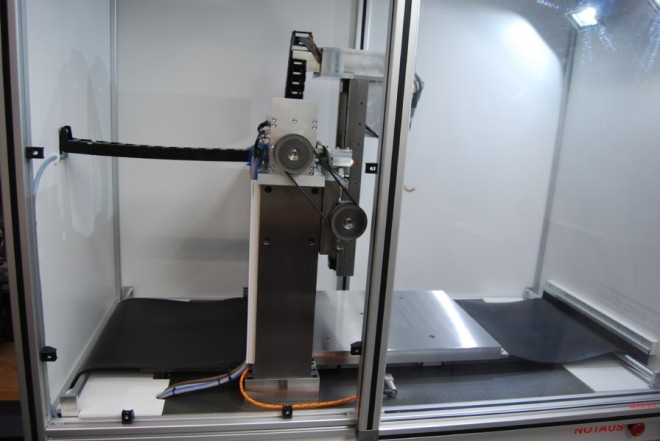

Umlenkrolle, Halterung und Abdeckplatte sind fertig und eingebaut.

Sieht nach nichts aus, hat aber gute 5 Arbeitsstunden in Anspruch genommen.

Bin ich froh, das jetzt keine Sägearbeiten mehr an dem PVC Hartschaum vorgenommen werden müssen.

Das Zeug läd sich elektrostatisch auf und das sehr feine Sägemehl lässt sich nur sehr schwer wieder entfernen. Vor allem aus den Maschinen ist es nur mit Pinsel oder Bürste in den Staubsauger zu bekommen.

Spanabstreifer auf der linken Seite ist fertig, aber da er genau so aussieht wie der Rechte habe ich keine extra Bilder gemacht.

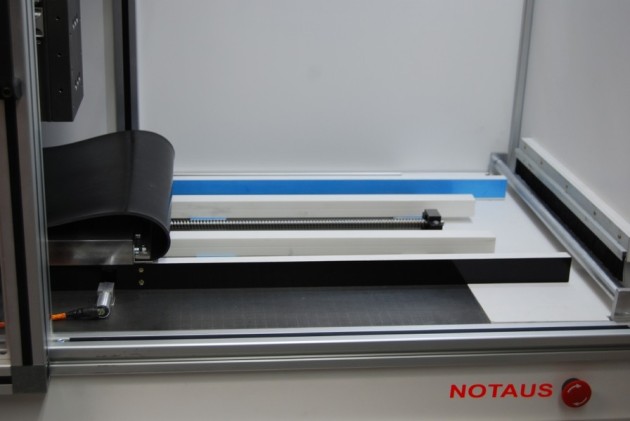

Weiter ging es mit den Stützschienen der Führungsabdeckungen. Endgegen meines ursprünglichen Plans die 4Kant Kunstoffrohre zu nehmen, habe ich aus Reststücken der PVC Platten 39mm Streifen geschnitten. Diese habe ich zusammengeklebt und so auf 20mm Breite gebracht.

Es ist so noch 9mm Luft für die Klötzchen am Tisch, die als Endanschlag für den Sensor dienen.

Die 4Kant Rohre habe ich nun in die Mitte gelegt, das stützt die Gummibahn nochmal zusätzlich.

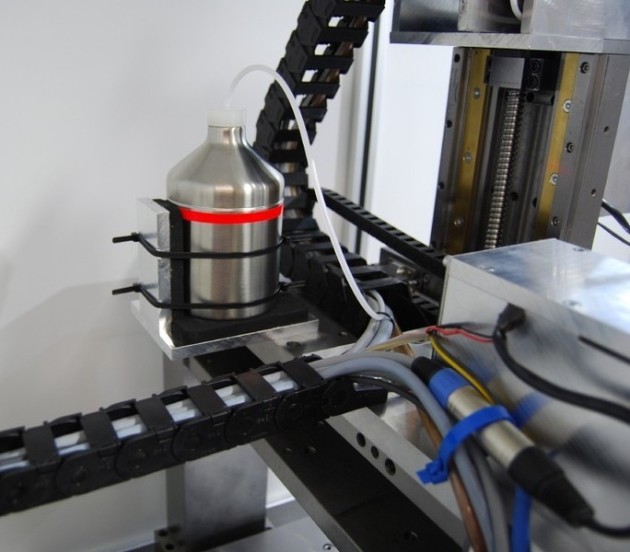

Der Kühlmittelbehälter aus Edelstahl für die MMS ist eingebaut. Die Halterung habe ich aus 10mm Alublech gebaut. Mit Mosgummi und wiederlösbaren Kabelbindern hält der Behälter prima. Der Schlauch hat ein Ansaugteil aus Messing mit Sinterfilter. Weiter oben ist noch ein Rückschalgventil verbaut. Den Stopfen habe ich aus POM gedeht.

Die Mischeinheit mit Schwanenhals und Düse werde ich erst verbauen, wenn ich die Umhausung für die Spindel baue.

Hier geht es mit Teil 5 weiter

Aktuelles

Der Übersicht wegen ist der chronologische Verlauf unter New`s zu finden.

Neues Projekt 01.02.2024

19.01.2024

23.05.2023

Neues RC Modell 16.05.2023

29.11.2022

Schnellwechselhalter für die Drehbank

26.10.2022

Das ging mit der Werksatt schneller als gedacht

27.09.2022

Im Moment gibt es keine neuen Projekte. Nach dem Umzug steht die neu Installation der Werksatt an. Hoffe zum Endes des Jahres die Einrichtung fertig zu haben.

Mit dem Projekt Strat begonnen 14.04.2022

Handsteuerung für die CNC

Laney-112 LFR Ampbox

28.02.2022

PodGo von Line 6

28.02.2022

Gretsch Streamliner Junior Jet Club

13.02.2022

18.01.2022

14.02.2022 neuer, alter PC ist vorbereitet und Mach3 läuft

Gitarren Projekt Dark Knight begonnen

04.01.2022

Neue Rubrik 16.12.2021

Garderobe für die Motorradkleidung 16.12.2021

Crown 300 S Separator für FWB 300 S

08.08.2020

Wabeco f 1210 Fräsmaschine ist eingezogen

20.07.2020

31.01.2020

Neue Rubrik eingefügt. Was es so zu meinen Maschinen zu sagen gibt. Dazu die (fast ) Unendliche Geschichte des Zahnriemens Allgemein zu meinen Maschinen oder warum es manchmal nicht weiter geht.

12.10.2019

HW 100 FT Rechtshänder Finaler Umbau

16.06.2019

Nach langer Zeit wieder ein Laufabschluss für eine 300s.

18.07.2017

Mein kleiner Reform 1 hat mich verlassen. Bericht dazu.

09.06.2017

Schon länger habe ich hier nichts mehr geschrieben. Wenig Zeit für Hobbys im Moment. Ein keines Projekt Kleiner Schraubstock habe ich eingefügt und eine neue Lustige Bedienungsanleitungen

25.02.2016

Wie es mit der Behringer weitergeht ist hier zu lesen.